蓄熱式加熱爐在燃燒(shāo)過程中(zhōng),換向閥與(yǔ)蓄熱燒嘴之間的(de)CO會被直接排放到大氣中,造成環境汙染和能源浪費(fèi).通過研究與實踐,將煙氣反吹技術應用到蓄熱式加熱爐燃燒係統中,有效的解(jiě)決了現有蓄熱式加(jiā)熱爐大量殘餘CO排放的問題(tí),帶來了顯(xiǎn)著的經濟效益和環(huán)保效益。

隨著國家對環境的重視程度越來越高,大氣汙(wū)染物排放成為國家關注(zhù)的焦點。蓄熱式(shì)軋鋼加熱爐由於其特(tè)殊的工藝特點,煤(méi)氣並不能完全(quán)燃燒利用,在燃(rán)燒過(guò)程中,換向閥與蓄熱式燒嘴之(zhī)間的煤氣會被直排到大氣(qì)中,從而造成煙氣中存在大量的(de)CO。大量CO直接排放到大氣中存在諸多危害(hài),其中(zhōng)主要包括以下幾種:

1)大量煤氣直(zhí)接外排(pái),造(zào)成環境汙染。

2)造成能源的大量浪費,如果能夠充分回收利用,可以有效降低加熱爐煤氣消耗。

3)蓄熱箱中殘(cán)餘的(de)煤氣隨煙氣外排時,會與蓄熱箱中的煤氣發生(shēng)二次燃(rán)燒,由於燃燒溫度高(gāo)於蓄熱(rè)體的荷重軟化溫度,造成(chéng)蓄熱體損壞(huài),並增加NOx排放量(liàng)。

因此蓄(xù)熱加熱爐的CO排放問題已經成為亟待解決(jué)的嚴重的環保問題(tí),如果不能從根本上解決,可能對環境造成嚴重的汙(wū)染,甚至造成環保停產的嚴重後果。

1技術改進與(yǔ)創新(xīn)

河北鋼鐵集團唐山(shān)分公司(以下簡(jiǎn)稱(chēng)唐鋼(gāng))一鋼軋廠1 700 mm線兩座加熱(rè)爐采用的(de)都是空(kōng)、煤雙蓄熱燃燒技術。通過對加熱爐現場實際情況進行調研,確定加熱爐煙氣中排放的CO主要有兩個來源:其一(yī),加熱(rè)爐燃燒過程中(zhōng)未能完全燃(rán)燒的(de)CO隨煙氣(qì)直接排(pái)人(rén)大氣;其二,加(jiā)熱爐換向閥(fá)與燒嘴(zuǐ)之間的管道中殘留(liú)的煤氣(qì)隨煙氣直接排放(fàng)進人大氣。而第二種原因產(chǎn)生的CO排放量(liàng)占全部(bù)CO排放量的80%以上,因此解決第二種CO排(pái)放問題是控製軋鋼加熱爐CO排放的重點(diǎn)。

1.1管道中殘留煤氣的原因

蓄熱式燃(rán)燒係統由蓄熱燒嘴、三通換向(xiàng)閥、空煤煙管道係統、風(fēng)機、控製係(xì)統等組成。每個(gè)三通換向閥之前的(de)煤氣、煙氣管道是相互獨立的(de),但是三通閥到燒嘴之間的(de)管道則是煤氣和(hé)煙氣共同使用的。在正常生產時,燃燒(shāo)側的燒嘴將會由燃燒狀態切換到排煙狀態,即(jí)三通換(huàn)向閥將會由進煤氣狀態切換到排煙氣狀態,換向後公共管道內的煤氣將會被抽到排煙管道中,而且由於換向閥每(měi)60 s將換向一次(cì),加熱爐的各個控製段將會周而複始的不停的排放公共管道中的煤氣,這將導致公共管(guǎn)道(dào)內的大(dà)量殘餘(yú)煤氣隨著(zhe)加熱爐(lú)排放(fàng)的煙氣直接排放至大氣中,從而造成軋鋼加熱爐排放大量CO,造成嚴(yán)重的環境汙染。

1.2反吹係統原(yuán)理

在確保原有設(shè)備不進行較大(dà)變動的(de)情況下,考慮到(dào)可行性、成本等因素,決定利用中介氣體在三通閥換向後(hòu),將三通閥和燒嘴之間的公共管道內的煤氣吹到爐(lú)內進行(háng)燃燒。這樣再換(huàn)向(xiàng)時(shí),公共管道內存在的是中介氣體。然(rán)後換向閥的煤煙閥板打(dǎ)開,進行正常的排煙(yān)工作。這樣就不會有煤氣被吸人到煙氣管道內了,避免了煤氣(qì)浪費以及排放汙染。

1.3中介氣體的選擇

由於技術方案(àn)中需要使用中介氣體對含有大量煤(méi)氣的管道進行吹掃,因此中介氣體(tǐ)的選擇必須優先保證使用(yòng)的安全性,因此中介氣體必須選擇不含(hán)或僅含有少量氧氣的氣體。同時由於反吹氣體的消耗量很大,因(yīn)此需(xū)要選擇能夠穩定並大量供應的中介氣體。通過以上條件進行選擇,符合要求(qiú)的中(zhōng)介氣體為氬氣、氮氣、加熱爐煙氣三種。考(kǎo)慮(lǜ)到氬氣和氮氣使用成本較高,而加熱爐(lú)煙(yān)氣作為加熱(rè)爐本身的(de)排放廢氣,不(bú)存在成本問題,同時使用煙氣作為中介氣還可以(yǐ)降低煙氣中的NOx濃度。蓄熱式燃(rán)燒過程排煙過程中,由於爐氣中含有一定的O2(3%一10%),當爐氣進(jìn)入煤氣蓄熱式(shì)燒嘴時,當這部分爐氣中的O2會與蓄熱式燒嘴中的CO發生二次燃(rán)燒,由於蓄(xù)熱箱內煤氣溫度和煙氣溫度均在1 000℃以上,因此此時(shí)發生的二次燃燒,會劇烈生成NOx,因此,當蓄熱式燒嘴中的CO被吹人爐(lú)內(nèi)燃燒後,高(gāo)溫煙氣進入(rù)爐(lú)內就不再會(huì)發生二次燃燒,因此也就(jiù)能降低NOx的排放。

綜合考(kǎo)慮,選擇煙氣作為反吹(chuī)係統的中介氣體。

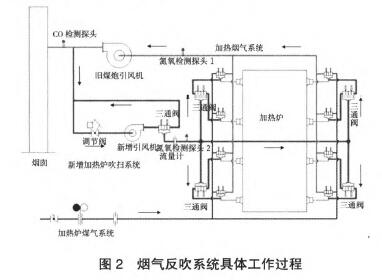

1.4煙氣反吹係統工作(zuò)過程

在煤煙引風機後的管道(dào)上,新增一台引風機(jī),將一部(bù)分煙(yān)氣引入換向閥前的管道(dào)上。風(fēng)機人口設調節(jiē)閥,用於調節吹掃煙氣的壓力和流量;風機出口接一組三通閥(fá),用(yòng)於控製反吹煙氣流轉。

當煤氣蓄熱結束後(蓄(xù)熱三通閥煤氣閥關閉(bì)),反吹煙氣經由調節閥、新增引風機、反吹煙氣流轉控製三通閥進入吹掃總管道,被引入總管道的煙氣通過吹掃閥(吹掃閥采用三通閥,一加和二加(jiā)共用一個三通閥,均熱上下兩段共有一個三通閥)將蓄熱三通閥和燒嘴之間公共管道內(nèi)的煤氣(qì)吹掃到(dào)爐內進行燃燒。吹掃結束後,通過調(diào)整反吹煙氣流轉三(sān)通閥的閥門阻(zǔ)止(zhǐ)反吹煙氣進入吹(chuī)掃管道,同(tóng)時蓄熱三通閥煙氣(qì)閥打開排煙(yān)。通過(guò)以上換(huàn)向過程由反吹煙氣將蓄熱三通閥和燒嘴之間公共(gòng)管道內殘餘的煤氣進行了吹掃置換,使所有煤(méi)氣進入爐(lú)膛內燃燒,杜絕了(le)煤氣外(wài)排。為保證吹掃效果,在煤煙總管上設一(yī)個CO檢測探頭,檢測實際煤煙排放值,並調節各段的吹掃(sǎo)時間。煙氣反(fǎn)吹係(xì)統工作過程如圖2所示(shì)。

1.5安全措施

為(wéi)保(bǎo)證反吹係統在運行中的安全,製定了相應(yīng)的安全措施,其中的內容包(bāo)括:

1)在舊煤煙(yān)引(yǐn)風機人口和新增引風機出口各增一個殘氧(yǎng)檢測探頭,用於(yú)檢測(cè)煤(méi)煙煙氣中的實際氧含量。當煤煙(yān)中氧含量超標(biāo)時,反吹(chuī)係統停止工作。

2)為防止吹掃後的殘餘煤(méi)氣進入爐內爆炸,當各段爐溫超過750℃時,煤氣(qì)反吹才允許投用(yòng);一旦各段爐膛溫(wēn)度低於750 oC,該段煤(méi)氣反吹停止運行。

3)在煙(yān)氣反吹風機前增加一路氮氣吹掃管路,在各支管末端閥門前增加(jiā)放散管路,便於在該(gāi)係統啟用前或者停用後對該段管路進行吹掃。

4)在控製係統中增加了安全聯(lián)鎖項(xiàng)目,當反吹風機停機(jī)等情況發生時,加熱爐煙氣反(fǎn)吹係統(tǒng)自動切斷相應閥門停止(zhǐ)運行。

2實施效果

加熱爐煙氣反吹係統在唐鋼1 700 mm線蓄熱式(shì)加熱爐投人使用後,在CO排放控製和節能降耗方麵取得了非常顯著的效果。

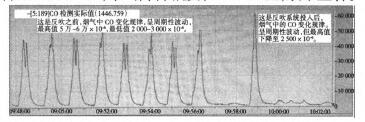

2.1 CO排放控製效果

加熱爐排放煙氣中的CO顯著降低,通過對加熱(rè)爐煙氣(qì)反吹係統投入前後的數(shù)據對標,加熱爐排放煙氣的CO含量(質量分數(shù))有原來的*高50 000*10-6降低至(zhì)2 500*10-6,平均降低幅度在90%以(yǐ)上,效果顯著(zhe)。

2.2加熱爐節能效果

加熱爐煤(méi)氣消耗明顯(xiǎn)降低,噸鋼煤氣成本降低3.08元/t,較之前的加熱爐煤氣成本降低了11%,顯著降低了加熱爐(lú)的煤氣成本,見表1。

唐鋼1 700 mm線(xiàn)加熱爐煙氣反吹係投入使用, 把原來直接排放到大氣的CO回收利用,解決了軋鋼加熱爐向(xiàng)大氣中大量排放CO的(de)問題(tí),減少了環境汙染;同時降低了生產過程中的噸鋼煤氣消耗(hào),取得了顯著的經(jīng)濟效益。(來源:山西冶金(jīn))

版權聲明:本網(wǎng)注明來(lái)源為“環亞環保”的文字、圖片內容,版權均屬本站所(suǒ)有,如若轉載,請注明本文出處(chù):http://www.whhzyfl.com 。同時本網轉載內容(róng)僅為傳播資訊,不代表本網觀點。如涉及作品內(nèi)容、版權和其它問題,請與(yǔ)本網站(zhàn)聯係,999二区在线將在及時刪除(chú)內容。

行業新(xīn)聞

行業新(xīn)聞