蓄(xù)熱式熱氧化爐(RTO)采用(yòng)高熱容量的蜂(fēng)窩狀陶瓷作為(wéi)蓄熱體,待處理有機(jī)廢氣與蓄(xù)熱(rè)陶瓷體進行換熱升(shēng)溫後,在氧化室中升溫至(zhì)760℃燃(rán)燒,使其中的VOCs成(chéng)分氧化分解(jiě)成二氧化碳和水,淨化後的達標氣體與(yǔ)蓄熱陶瓷體進行換熱(rè)降(jiàng)溫後經煙囪排入大氣。在國外,蓄熱式熱氧化爐的市場占有份額高達70%。

國內VOCs治理常用的技術有冷凝法、吸收法(fǎ)、吸附法、熱力破壞法、膜分離法、生(shēng)物處理法等。精細化工行業揮發性有機物(VOCs)具有種類(lèi)繁多(duō)、組分複雜、波動性大等特點,目前常用的處理技術(shù)很難保證VOCs廢氣穩定達標排放(fàng)。RTO具有淨化效率(lǜ)高、可適用組分複雜波(bō)動性大的VOCs、熱回收效率(lǜ)高、運行穩定性好等優點,是目前適用性(xìng)*好、淨化效率(lǜ)*高的VOCs治理裝置,隨著國家(jiā)對VOCs廢氣排放(fàng)要(yào)求越來越嚴格,RTO在精細化工行業中得到了廣泛應用。

然而,在實際運行中(zhōng),部分企業和供應商僅考慮係統的淨化效率和能耗,而忽視了係統的安全(quán)性設計,導致RTO係統運行過程中時有安全事(shì)故發(fā)生。根據《大氣(qì)汙染(rǎn)治理工程技術導則》、《蓄熱燃燒法工業有機廢(fèi)氣治理(lǐ)工程技術規範(征求意(yì)見稿)》等規範,RTO係統主要包括汙染氣體收集和輸(shū)送係統(tǒng)、氣態汙染物熱力燃(rán)燒係統、控(kòng)製(zhì)與安全要求等。針對(duì)RTO係統安全設計,本文依據規範要(yào)求並結合工程經驗,從廢氣輸送管(guǎn)道設計、RTO係統主體(tǐ)設計(含控製與安全要求)、RTO係(xì)統調(diào)試三個方(fāng)麵提出了以下(xià)幾點分析和建議,供大家借鑒(jiàn)。

1廢氣輸送管道設計

1.1生產車間輸送係(xì)統設計

精細(xì)化工(gōng)行業的產品通常是間歇式(shì)生(shēng)產,廢(fèi)氣排放氣量(liàng)波(bō)動性較大(dà),生產車間輸送風機如采用定頻(pín)控製,車間支管段內壓力也會隨廢氣排(pái)放氣量波動(dòng)而變化,存在支管段內廢氣壓力不穩而泄漏的風險。因此,車間輸送風機前端建議增加壓力檢測點,並根據現(xiàn)場實際情況設置壓力參數,與車間輸送風機聯鎖(suǒ)變頻控(kòng)製,維持車間支管段內壓力穩定。

1.2廢氣(qì)輸送管道坡度和排凝設置

精細化工行業廢氣成分複雜,波動性大,車間預(yù)淨化一般會設置有冷凝和噴淋係統(tǒng),起到“消穀平峰”的作用,然而(ér),經(jīng)過冷凝和噴淋(lín)後的廢氣含有大量飽(bǎo)和水蒸氣,如設計不合理(lǐ),廢氣輸送管道的拐點和低點會有積液凝聚(jù),夏季積(jī)液揮發可能引發VOCs濃度超爆炸(zhà)下限的風險,冬季積液凍結則可能造成管道損壞引發廢氣泄露的(de)風險。因此,廢氣輸送管道應依據《石油化工金屬管道布置設計規範》要求,設計管道坡度,並在管(guǎn)道拐角和低點設置排凝點,定期排凝,避免管道(dào)內積液現象的產生。

1.3廢氣輸送管道防靜電設置

廢氣輸送(sòng)管道一般距離較長、管線複雜,氣體流速較快,管道內會有靜(jìng)電產生,如靜電大量(liàng)積聚,會引發爆炸等安全事故(gù)。因此,廢氣輸送管(guǎn)道建議(yì)采用金屬(shǔ)管道,並依據《石油化工(gōng)靜電接地設(shè)計規(guī)範》要求,做好(hǎo)管道法蘭跨(kuà)接和靜電接地。

1.4廢氣(qì)輸送管道壓力控製設計

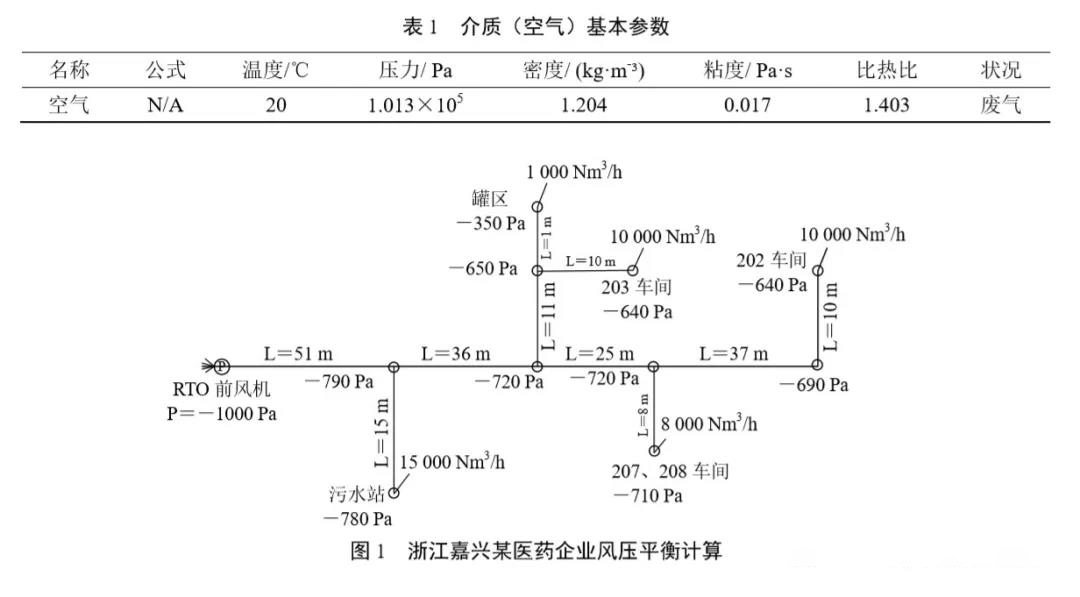

依據《大氣汙(wū)染治理工程技術導則(zé)》要求,廢氣輸送管道整體宜呈微負壓狀態,可有效避免各管道內廢氣泄露、相互(hù)串氣(qì)的風險。因此,廢氣輸送管道需要做風壓平衡計算,確保管道呈(chéng)微負壓狀態。以(yǐ)浙(zhè)江嘉(jiā)興某(mǒu)醫藥企業為例,計算步驟如下:

1)確定計算範(fàn)圍:各(gè)單元(yuán)風機出口到RTO前風機入口。

2)參照《簡明(míng)通風設計手冊(cè)》,在6~14m/s流速範圍內根據廢氣流量計算廢氣輸送(sòng)管道管徑。

3)運用風壓平衡計算軟件:PipeFlowExpert。

4)選取介質為廢氣(空氣)。

5)管道材質選擇,該企業管道材質選取PP,絕(jué)對粗糙度係數為0.005mm。

6)管道走向(xiàng)繪製、管(guǎn)段長度和管徑輸入(rù)。

7)各單元廢氣流(liú)量輸入、RTO前(qián)風機(jī)壓力擬輸入。

8)得出該企業全廠風壓平衡計(jì)算數(shù)據,如圖1所示。

由圖1可知,該企業各節點位(wèi)置負壓(yā)*小值(zhí)為-350Pa,處於微負(fù)壓狀態,滿(mǎn)足設計要求。此外,建議在廢氣輸送管道與車間各支管節點位置設置壓力檢測點,遠傳操作(zuò)界麵,實時監控,確保廢氣輸送管道與車間支管節點位(wèi)置負壓,避免各節點位置泄漏、串氣。

1.5廢氣(qì)輸送管道(dào)阻火器(qì)和壓力泄放設置

通過對江蘇多家醫藥化工企業RTO爐的安全事故調查分析,發現廢氣輸送(sòng)管道是目前發生爆炸事故的重災區,因此,各生(shēng)產(chǎn)車間(jiān)出口管道上建議設置阻火器,避免爆炸事(shì)故擴散到各生產車間,並在廢氣輸送管道的關鍵位置設置泄爆(bào)口,保證整個(gè)係統能夠(gòu)及時、有效的泄爆。依據《石油化工企業設計防(fáng)火規範》要求(qiú),RTO屬於明火設備,如RTO係統回火,會引發廢氣輸送管(guǎn)道起火或爆(bào)炸(zhà)等(děng)安全事故,因此(cǐ),廢氣輸送管道與RTO係統(tǒng)主體對接位(wèi)置需設置阻火器,防止並阻(zǔ)斷RTO係統回火(huǒ)。

2RTO係統主體設計

2.1RTO設備材質選(xuǎn)型

精(jīng)細化(huà)工行業廢氣中常含有氯離子、硫(liú)離子等元素,燃(rán)燒過程(chéng)中會有氯化物、硫化物等腐蝕(shí)性較強的物質產生(shēng),因此,RTO設備材(cái)質選型應(yīng)結合企業廢氣性質考慮,否則RTO設(shè)備各(gè)結構件極易腐(fǔ)蝕損壞,存在RTO設備變形、坍塌、廢(fèi)氣泄漏等安全風險。

2.2RTO爐體內部清洗設(shè)置

通過(guò)對江蘇多家醫藥化工(gōng)企(qǐ)業RTO爐(lú)的後期(qī)調查分析,發現大部分企業RTO爐在運行一段時間後,蓄熱床層底部有二次汙染物大量積聚、黏附現象,易造成蓄熱(rè)床層底部堵塞,引發火災(zāi)等安全事故。以江蘇鹽城(chéng)某醫藥企(qǐ)業為例,經過(guò)取樣試驗(yàn)分析發現(xiàn),該二次汙(wū)染物具有以下特性:

1)良好的水溶性,同時易溶於乙醇;

2)滴加堿液後有明(míng)顯有機胺異味;

3)馬(mǎ)沸爐中加熱至250℃後發生升華現象,直接在爐壁結晶,加熱至300℃發生不(bú)完全燃燒;

4)水溶液COD高達數萬mg/L,且水溶液含有大量氯離子。

綜上所述初步預計為三乙胺鹽酸鹽,針對該類企業,RTO蓄熱床層底部建議增設清洗裝置,對底部蓄熱陶瓷體定期清洗(xǐ),避(bì)免有(yǒu)機物(wù)黏(nián)附現象的產生。

2.3RTO爐體壓力泄放設計

RTO爐蓄熱床層堵塞或某一(yī)時間段(duàn)廢氣濃度(dù)驟升時,RTO燃燒室(shì)存在超(chāo)壓的風險,因此,RTO燃燒室上應設置泄壓閥,並在RTO進出(chū)口管路設置壓差檢測裝置,根(gēn)據現場實際(jì)情況設置壓(yā)差參數,與(yǔ)RTO控製程序聯鎖,當進出口管(guǎn)路的壓(yā)力(lì)差值大於設定值時,及(jí)時(shí)打(dǎ)開泄壓閥泄壓。

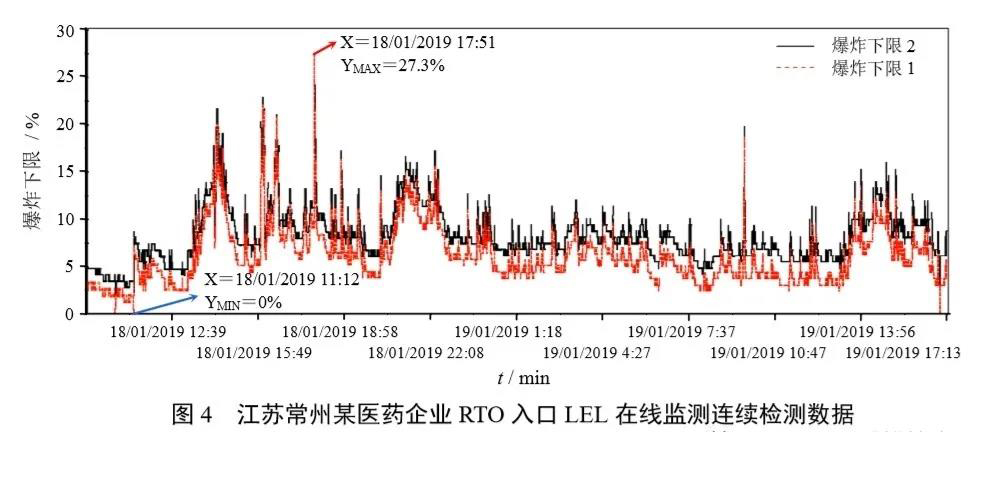

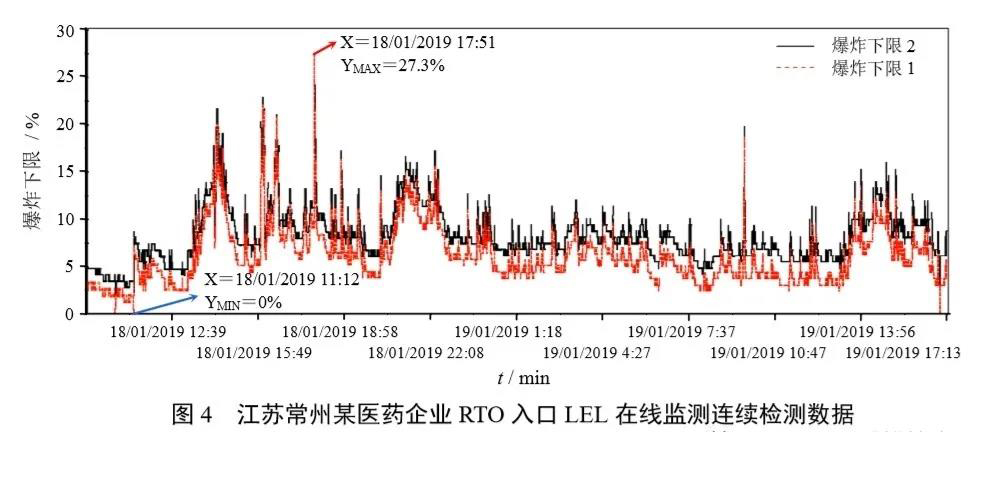

2.4LEL在線監測設置

RTO係統上應設置LEL在線(xiàn)監測,用於實時監測(cè)待淨化廢氣濃度值,當廢氣濃度瞬時值超過設定安全值後,采(cǎi)取稀釋、走旁通等應對措施,避免高濃度廢氣(qì)直接進入RTO爐體從而引發安全事故(gù)。LEL在線監(jiān)測(cè)的安裝位置和選型應從時效性、準確性等方麵考慮,確保RTO係統能夠及時、有效的做出應對(duì)措施(shī),江蘇常州某(mǒu)醫藥企業RTO入口LEL在線監測連續檢測數據如圖4所示。由圖4檢測數據可知,該醫藥(yào)企業廢氣總管混合廢氣濃度波動性大,該(gāi)時間段(duàn)混合廢氣濃度峰值在爆炸下限的(de)27.3%,超過爆炸下限的25%,因(yīn)RTO係統響應及時,避免了安(ān)全事故的發生。

2.5UPS備用電源(yuán)和壓縮空氣儲氣罐的設置(zhì)

RTO係統突然斷氣斷電情況下,若RTO控製程序完全失電失氣,RTO控製界麵各關鍵節點參數無法實時反饋,閥門切換(huàn)不到位,存在廢氣燃燒、爆炸(zhà)等安全(quán)隱患,因此,RTO係統應設置(zhì)UPS備用電源和壓(yā)縮空氣儲氣罐。

3RTO係統調(diào)試

3.1RTO係統(tǒng)空載調試

RTO係統啟動,引(yǐn)小股新(xīn)鮮空氣進入RTO爐膛內(nèi)進行預吹掃模式,RTO爐膛內氣體完全置換(huàn)數次後,RTO係統切換到(dào)升溫、換熱工序,待RTO氧化室溫度升到760℃以上,穩定運行一段時(shí)間後開始接入廢氣。

3.2RTO係統進氣調試

首(shǒu)先接入低濃度有機廢氣,如企業汙水池、固廢庫廢氣等,再逐步接入車間高濃度(dù)廢氣,同時對(duì)擬接入廢氣的濃度進行24小時連(lián)續檢測,如某(mǒu)股廢氣濃度(dù)超標,必須對該股廢氣進行剖析(xī),找出原因並及時解決,確保每股廢氣在爆炸下限的25%以內進入RTO爐。

3.3RTO係統運行調試

所有(yǒu)廢氣都接入完成後,現場調試工程師應在RTO係統運行前期密切觀察運行(háng)情況,及時解決突發性事故,做好記錄,並對企業RTO操作人(rén)員進行RTO操作及安(ān)全培(péi)訓,待RTO操作人員熟悉RTO係(xì)統操作及注意事項,係統穩定運行一段時間後方可移(yí)交企業(yè)。

綜上所(suǒ)述,精細化工行業廢氣組分複雜,波動性大,廢氣淨化存在(zài)一定的安全風險,因此,建(jiàn)議企業委托專業的廢氣治理設計單位,針對企業生產過程中產生(shēng)的不同性質有機廢氣進行“分類收集、分質淨化”;其次,RTO供應商應根據企業實際情況,優先從安全性角度考慮,合理化進行RTO係統設計,避免爆(bào)炸、泄漏等安全事故的發生。

版權聲明:本網注明來源為(wéi)“環亞環保”的文字、圖片內容,版權均屬本(běn)站所有,如若轉載,請注明本文出(chū)處:http://www.whhzyfl.com 。同時本網(wǎng)轉載內容僅為傳播(bō)資(zī)訊,不代表本網觀點。如涉(shè)及作品內容、版權和其它問題,請與本(běn)網站聯係,999二区在线將在及時刪除內容。

行業新聞(wén)

行業新聞(wén)