某公司兩條6000t/d熟料(liào)生產線於2007年5月投產運行,*初使用8台FU270拉鏈機將窯頭布袋收塵器產生的粉塵收集輸送到盤式輸送機,再入熟料儲存庫。由於按照篦冷(lěng)機煙塵全部經列管(guǎn)冷卻器冷卻後直接(jiē)入窯頭布袋收塵器集灰進行設計,收塵量大,所以窯(yáo)頭布袋收塵器回灰(huī)拉鏈機輸送富餘容量大,配(pèi)置功率高。2010年上半年經技改後,新增1.2Mw純低溫餘熱發電係統。篦冷機(jī)煙塵旁路改道進電廠AQC餘熱鍋(guō)爐,經鍋爐振打進行集塵,直接回到熟料(liào)盤式輸送機,經餘熱鍋爐降塵後的煙氣再(zài)入布袋收塵器,進入窯頭布袋收塵(chén)器的(de)煙氣含塵濃度及(jí)收塵量降低到不(bú)足原設計量的20%,布袋收塵器(qì)Fu拉(lā)鏈機接近空負荷運行,由於(yú)改造8台(tái)FU270拉鏈機投資設備費用高,故通過(guò)改(gǎi)變其運行(háng)方式來達到節能降耗(hào)目的(de)。

經(jīng)過研究發現,拉鏈機回灰裝置可以間歇式運行,在保證收塵(chén)設備安全穩定運轉(zhuǎn)的同時,也帶來可觀的效益。

二、改造方案

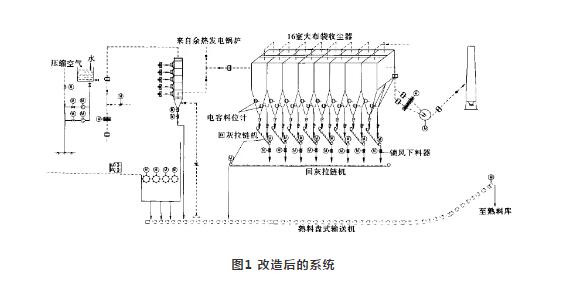

本節能改造項目在不改變原窯頭(tóu)收塵器工藝布(bù)局及(jí)更換設備的基礎上,僅在窯頭收塵器灰鬥下部分(fèn)別安裝16隻電(diàn)容式料位開關及上位機邏輯編(biān)程的情況下,改變拉鏈機安全(quán)運行方式,改(gǎi)造後的係統見(jiàn)圖1。

改造後,節(jiē)能效果顯著,並極大地延長FU270拉鏈機耐磨件服役周期,有效降低了設備(bèi)維修(xiū)維護(hù)工作量。

具體改(gǎi)造步驟如下:

(1)在收塵器回灰灰鬥錐體部位開孔,焊接法蘭,安裝電容式料位計(jì)16隻,用(yòng)以(yǐ)檢測灰鬥的料位(wèi)高度。

(2)在上位機(jī)DCS中(zhōng)央控製室ES站編(biān)程(chéng),實現回灰拉鏈(liàn)機邏輯控製。

(3)敷設控製電纜(lǎn),實(shí)現DCS下位機AS站與(yǔ)收塵(chén)控製櫃的連(lián)接控製。

三、實施效果

2016年12月份,利用春節大(dà)修期間,對公司窯頭布袋收(shōu)塵器回灰拉鏈機節能改造,經設(shè)備運行期間的觀察,發現(xiàn)從窯(yáo)頭布袋收塵器(qì)進氣側到出口(kǒu)側,布袋收塵(chén)器灰鬥物(wù)料收集量梯度遞減(jiǎn)。找出了收塵器(qì)各(gè)室下料特點情況後(hòu),在上位機DCS中央(yāng)控製室ES站進行各拉鏈機運行時間的邏輯優化:窯頭布袋收塵器(qì)進氣側拉鏈機(jī),日運行兩次,時間間隔為690min,每次運行(háng)30min;窯頭布(bù)袋收(shōu)塵器中間位置拉鏈機間隔時間梯度延長,運行時間均設置30min,近出口側(cè)拉鏈機2日運(yùn)行(háng)一次,時間(jiān)間隔為(wéi)2850min。從2017年3月份(fèn)設備開啟運行(háng)截止到目前已有1年以上時間,未發生(shēng)過堵料情況,大大降低(dī)了電耗及(jí)人員維修強(qiáng)度(dù),節約維修成本。

此次窯(yáo)頭布袋收塵器回灰拉鏈機節能改造共(gòng)投(tóu)資9000元,主要是電容式料(liào)位(wèi)開關8000元,製作安裝(zhuāng)費1000元,改造(zào)費用較低。

技改完成後,年節約電費29.61萬元、備件費(fèi)用16萬元、人工費用12萬元,每年節約的總費用57.61萬元。

改造以來,設備運行穩定,從未發(fā)生堵料等工藝(yì)問題,且(qiě)不改變(biàn)原有工藝布局及(jí)設備,上位機邏輯控製操作方便。

版權聲明:本網注明來源為“環亞環保(bǎo)”的文字、圖片內容,版權均屬本站所有,如若轉(zhuǎn)載,請注明本文(wén)出處:http://www.whhzyfl.com 。同時本網轉載內容僅為(wéi)傳播資訊,不代表本網觀點。如涉及作(zuò)品(pǐn)內容、版權和其它問題,請與本網站聯係,999二区在线將在及時刪除內容。