以活性炭吸附汙染物的原理為基礎,介紹了活性炭(tàn)工藝和改性活性炭法(fǎ)在燒結煙(yān)氣綜合治理中的應(yīng)用。通過分析活性炭新工藝(yì)和改性活性(xìng)炭的特點,指出了將兩者相結合(hé)是未來活性炭綜合(hé)治理燒結煙氣的(de)發展趨勢。

根據2017年中國生態環境狀況公報的統計,在338個地級及以上城市中,有239個城市環境空氣質量超(chāo)標,占70.7%。其中PM2.5平均濃度為43μg/m3,超標天(tiān)數比例為12.4%。PM10平均濃度為75μg/m3,超標天數比例為7.1%。在463個城市(區、縣(xiàn))開展了降水監測,酸雨城市比例、頻(pín)率分別為(wéi)18.8%、10.8%,其中酸雨麵積約62萬平方千米(mǐ),占國土麵積的(de)6.4%。酸雨汙染主要分布在長江以南(nán)、雲(yún)貴高原以東地區(qū),主要有浙江、上海的大部(bù)分地區、江西中(zhōng)北部、福(fú)建中北(běi)部、湖南中東部、廣東中部、重慶南部、江蘇(sū)南部、安徽南部的少部分地區。經以(yǐ)上數據可知,我國大氣治理仍然麵臨嚴(yán)峻的挑戰。

我國鋼鐵(tiě)產量據世界前(qián)列,是鋼鐵製造大國。但推動工業發展的同時(shí),也伴隨(suí)著嚴重的環境汙染。據統計,鋼鐵企業排放的煙氣中SO2、NOx、粉塵占全國(guó)汙染物總量的11.4%、4.2%、14.7%。燒結(jié)作為鋼鐵製造工藝單元之一,其排放的煙氣中SO2、NOX、粉塵分別占鋼鐵排放總量的40%~60%、50%~55%、15%~20%,因此燒結煙(yān)氣治理已迫在(zài)眉睫。

2018年我國製定了(le)《鋼鐵企業超低排放改造(zào)工作方案(征求意見稿)》,方(fāng)案中明確規定:燒結排放(fàng)的煙氣中SO2<35mg/m3;NOX<50mg/m3;顆粒物<10mg/m3。在《中華(huá)人民共和國大氣汙染防(fáng)治法》中第43條明確(què)規定了(le)鋼鐵等企業在生產(chǎn)過程中排放的硫化物、氮氧(yǎng)化物、粉塵應采用清潔生產工(gōng)藝,配套建設除塵(chén)、脫硫、脫(tuō)硝等裝(zhuāng)置,或者采取技術改造等(děng)其他控製(zhì)大氣汙染物排放的措施。因此,加(jiā)強燒結煙氣的綜合治理是鋼鐵企業(yè)發展和生存(cún)的必要條件。

針對燒結煙氣的綜合治理,目前有三種治(zhì)理鋼鐵企業燒(shāo)結煙氣的技術方案,分別是SCR 法、氧化法、活性炭法。其中據國(guó)內(nèi)外大量研究表明,唯一可(kě)以實現同時脫除煙氣中多種汙染物隻(zhī)有活性炭(tàn)法。為了探究活性炭應(yīng)用在燒結煙氣治理的未來趨勢,本文以活性炭吸附原理為基礎(chǔ),介紹了目前工業上活性炭工藝和改性活性炭在處理煙氣時的特點,指出了目前(qián)活性炭工藝和改性活性炭存在(zài)的問題(tí),提出活性炭技(jì)術用於鋼鐵廠燒結煙氣脫硫脫硝技術仍屬探索階段,各種設計工藝的脫硝效率、運行成本(běn)、二(èr)次汙染、裝備設施(shī)的合(hé)理性等都需進(jìn)一步研究。

1 活性炭工藝治理(lǐ)現狀

1.1 活性炭的吸附原理

活(huó)性炭擁有較大的比表麵積和發達的孔結構,在其表麵上含(hán)有豐富的官能(néng)團,既可以作為吸附(fù)劑又可以作為催化劑載體。

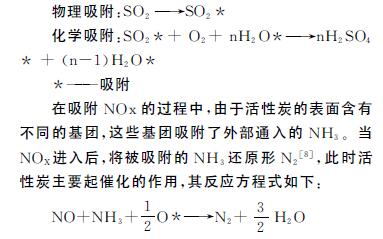

研究表明,當(dāng)溫度在20~100℃時,SO2被活性炭吸附在表麵,此時主要以物理吸附為主;隨著溫度的升高,吸附過程(chéng)也隨之改變,當溫度在100~160℃時,吸附在活性炭表麵上的SO2被(bèi)進一步催化氧化為SO3,此時主要是以化學吸附為主(zhǔ);當溫度大於250℃時,完全為化學吸附,SO3與H2O 反應生成的H2SO4存(cún)儲進了微孔(kǒng)內。其反應方程式為:

1.2 活性炭吸附工藝

工業(yè)上利(lì)用活性炭淨化(huà)煙氣中的汙染物,設計了(le)活性炭工(gōng)藝法,主要有(yǒu):單級活性炭法、兩級活性炭法、以及逆流式(shì)活性炭法。

單級活性炭法由吸附係統、解吸再生係統、副產物回收利用係(xì)統三部分(fèn)構成,應用(yòng)*廣泛。有文獻表明,寶鋼湛江某鋼鐵基地單台燒結機上(shàng)采用了單級活性炭法,其治理效果見表1。

由表1可知,單級活性(xìng)炭法的脫硝效率(lǜ)並不(bú)高,隻有62.6%。這是由於當(dāng)SO2和NOX同時存在時,當SO2濃(nóng)度高於NH3時,NH3會與SO2反應生成銨鹽被消耗。針對NOX的脫除(chú)率低的問題,設計了改(gǎi)進的活性炭法,主要有兩級活性炭法和逆流式活性炭法(fǎ)。

兩級活性炭法工藝主要(yào)由煙道係統(tǒng)、兩級吸附係統(tǒng)、解吸係統、活性炭儲運係統組成。其中兩級吸附係統是(shì)由一級、二級吸附塔串聯組成(chéng),每級吸附塔(tǎ)由(yóu)4個吸附單元組成,每個單元(yuán)由左右對稱的六個反應(yīng)室組成,分別(bié)為前(qián)室、中室、後室,其淨化(huà)效果為:燒結工序產生的(de)SO2濃度為430.50mg/Nm3;NOX濃度為277.50mg/Nm3。經兩級活性炭工藝處理後,排放的SO2濃度為0.75mg/Nm3,淨化效率為99.83%;NOX濃度為30.25mg/Nm3;淨化效率為89.10%。

該法與單級活性炭吸附法相比,可以有效的脫除SO2和(hé)NOX,特別是對於NOX,其(qí)脫除率可以達到89.10%,遠遠高於單級活性炭吸附法(fǎ)。這是由於燒(shāo)結(jié)煙氣經前室和中室脫硫除(chú)塵後,再經後室,導致煙氣中SO2的(de)濃度(dù)降低(dī),使得NH3可以直接與煙氣中NOX發生反應形成N2。

逆流式活性炭法工藝的特點在於將脫硫(liú)和(hé)脫硝功能分開,脫硫段在上、脫硝段在下,通過活性炭(tàn)自上而下,燒結煙氣自下(xià)而上的運動,使得活性炭可以(yǐ)充分(fèn)吸附煙氣中的汙染物,這樣解決了活性炭法交(jiāo)叉運動中飽和程度不一致的問題,又有利於NOX被氨氣還原為N2。河鋼集團的邯鋼(gāng)公司采用了此工藝,脫硫、脫硝效率達到了99.3%和91.1%。

綜(zōng)上可知,改進後的活性炭工藝是遵循(xún)先脫硫後脫(tuō)硝的原理來(lái)淨化煙(yān)氣,在脫硝方麵有明顯的提(tí)高,但可能需要采用大量的活性炭作(zuò)為吸附劑以及催化劑,導致了運(yùn)行(háng)費用可能偏高,且容易產生大量的固廢,因此不利於推廣(guǎng)。

1.3 改性活性炭

改性活性(xìng)炭法是通過化學的方法來改變活性炭上的官能團、比表麵積等,從而提高(gāo)多種汙(wū)染(rǎn)物的(de)脫(tuō)除效率和有針對性的提(tí)高某種汙染物脫除率。目前,主要改性的方法有酸堿法、負載(zǎi)金屬法等。工業上采用(yòng)的活性炭為(wéi)直徑9mm 的圓柱形活性炭,但對(duì)於(yú)改性活性炭的運用則很少(shǎo),主要停留在研究階段(duàn)。

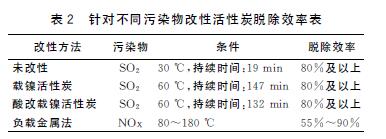

一些專家(jiā)采用硝酸鎳(niè)浸漬法製備(bèi)載鎳活性炭,並模擬燒結煙氣開展(zhǎn)了脫硫(liú)實驗。研究表明,普通活性炭在30℃時,可以保持19min的脫硫率在80%以上,硫容為4.22mg/g;改性後(hòu)活性炭在60℃時,可以保持147min的脫硫率在80%以上,硫容為54.18mg/g。同時利用(yòng)HNO3對載鎳(niè)活性炭進行(háng)改性研究表(biǎo)明,在HNO3的作用下,溫度為60℃時,載鎳活性炭的脫硫效率(lǜ)可(kě)以保持132min在在80%以上,硫容為62.21mg/g。

還(hái)有專家(jiā)製備了一種以(yǐ)氮摻雜活性炭為載體的低溫SCR 催化劑。該催化(huà)劑通過氨(ān)氣灼燒(shāo)法製備的氮(dàn)摻雜活性炭為載體,結合Mn、V、Fe、Co、Cu等金屬氧化物。通過氨氣灼燒法製備,改性活性炭的表麵增加了(le)堿位點數量,使得NO 和O2的吸附量增大,導致了更多的NO 氧化為NO2。且經金屬氧化物負載處理後的催化劑,在其表麵形成了大量的酸位點,因此有助於提高了(le)對NH3的吸附性能(néng),從(cóng)而提高(gāo)對NO的吸附。研究表明,在80~180℃範圍內可以達到55%~90%的氮氧(yǎng)化物去(qù)除效率。

一些環保人(rén)士製備了(le)一種蜂窩狀活性炭。經研究表明,製備的蜂窩狀活性炭具有比表麵積大、機械強度高等(děng)優點。通過在蜂窩活性炭上負(fù)載活性組分,在低溫(wēn)時脫硝效率能夠達到80%以上。不同改性(xìng)活性(xìng)炭(tàn)脫除效率見表2。

由表2可知,與普通活性(xìng)炭相(xiàng)比,改性(xìng)後活性炭的耐(nài)溫性(xìng)能明(míng)顯的提高,同時80%以(yǐ)上脫除效率可以保持(chí)的更久。這是由於(yú)通過對活性炭的改性,使得(dé)活性炭的比(bǐ)表麵積(jī)、活性炭表麵基團數量及種類發生改變,從而使得(dé)改性後活性炭在脫除(chú)煙(yān)氣(qì)中的汙染物的效率明顯提(tí)高。

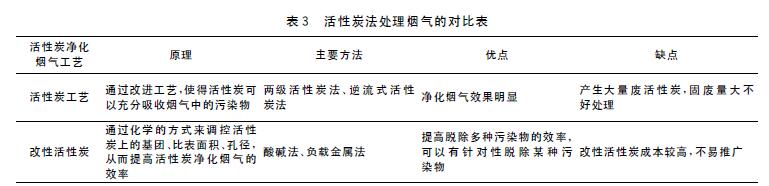

與前麵介紹的活性(xìng)炭工藝相比較,兩種方法的作用(yòng)原理、工(gōng)藝方法和各自(zì)的優缺點各有不同。對於不同汙染物種類和含量的煙(yān)氣處理過程需要進行針對性的選擇,表3中(zhōng)對兩種活性炭處理煙氣過(guò)程中的作用(yòng)原理、方法和各自的優缺點進行了總(zǒng)結。

由表3可知,活性炭工藝中兩級活(huó)性炭法工藝、逆流式活性炭法工藝等改進工藝更加有利於淨化煙氣,但活性炭的用量較大;改性活性炭可以根據具(jù)體要脫除的汙染物來設計,而且在高溫下不影響脫除(chú)效果,但生產成本較高(gāo)。因此選擇合適(shì)的方法脫除煙氣中的(de)有害物(wù)質還(hái)需(xū)根據實(shí)際的需要。

活性炭的內部具有高度發(fā)達的孔隙(xì)結構和巨大的比表麵積(jī),其化學穩定性和熱穩定性好,表麵含有多種含氧官能團,具有很強的吸附能(néng)力。目前,活(huó)性炭工藝(yì)在治理燒結煙氣上主要有:單級活性炭法、兩級活性炭法、逆流式活性炭(tàn)法等。在淨化燒(shāo)結煙氣(qì)時,兩級活性炭法和(hé)逆流式活性炭法可以有效地去除煙氣中的(de)SO2、NOX等汙染物,但(dàn)相對的活性炭用量變大,可能導致二次汙染。而改性活性炭雖然可以達到同時處理多種汙染物,但目前依然停留在實驗探究階段,還未實際應用在工業上。因此,活性炭技術用於鋼鐵廠燒結(jié)煙(yān)氣脫硫脫硝技術(shù)仍(réng)屬(shǔ)探索階段,各種設(shè)計(jì)工藝的脫硝效率、運行成本、二次汙染、裝備設施的合理(lǐ)性等都(dōu)需進一步研究。

版權聲明:本網注(zhù)明來源為“環亞環保”的文字、圖片內容,版權均屬本站所有,如若轉載(zǎi),請注明本文出處(chù):http://www.whhzyfl.com 。同時本網轉載內容(róng)僅(jǐn)為傳播資訊,不代表本網觀點。如涉(shè)及(jí)作品內容、版權和其它問題,請與本網站聯係,999二区在线將在及時刪除內容。