介紹了一種(zhǒng)將沸石轉輪與(yǔ)催化氧化技術協同(tóng)組合並用於揮發性有機化合物(VOCs)廢氣治理的裝置。通過對包裝印刷行業所排(pái)放的VOCs廢氣風量、VOCs成分及其質量濃度與特(tè)性的研究,結合實際案(àn)例分析,發現采用(yòng)疏水性分子篩的沸(fèi)石轉輪與催化氧化組合裝置具有(yǒu)高去除率與高經濟性效果。某生產(chǎn)線所排放的廢氣風量約為(wéi)15000 m~3/h(標準狀態),質量濃度為(wéi)53.03 mg/m3,符合大風量低質量(liàng)濃度的特(tè)性。治(zhì)理後,廢氣中(zhōng)的苯、甲苯、二甲苯、非甲烷烴(NMHC)的去(qù)除效率可達98%以上。對裝置運行能源的計算對(duì)比表明,在催化氧化工段,液化天然氣(LNG)是*經(jīng)濟的能源。

因彩色(sè)印刷與塑膜複合工序中使用(yòng)大量溶劑型油(yóu)墨與稀釋用有機溶劑等物質, 我國每年僅包裝印刷行業揮發性有機化合物(VOCs)的排放量可達約200 萬~300 萬t,所產生的VOCs 廢氣通(tōng)常采用活性炭吸附、光催化、等離子、催(cuī)化氧化(huà)/蓄熱式催化氧化(CO/RCO)、蓄熱式焚(fén)燒(RTO)等方法(fǎ)進行治理,其中又以催化氧化法與焚燒法*為普及。包(bāo)裝印刷廢(fèi)氣具有以下特點:(1) 廢氣成分複雜,含有多種有機物質;(2) 油墨幹燥時,由於需(xū)要嚴格控製生產車間的廢氣質量濃度,通常(cháng)引入較大風量來進行通風,因此所產生(shēng)的VOCs 廢氣風量大、質量濃度低(dī)。傳統催化氧化或焚燒裝置適用於處理不(bú)同風量的中高(gāo)質量濃度VOCs 廢氣, 設備大小主要取決於其自身的*大處理風量。但在處理大風量低質量濃度的VOCs 廢(fèi)氣時, 采用單一(yī)催化氧化或焚燒方法需要龐大的裝置,不僅一(yī)次設備的投資成本高,而且會大幅增加後續燃(rán)料的運行成本。因此實際處(chù)理中需引入沸(fèi)石轉輪技術(shù), 先對大風量低(dī)質量濃度VOCs廢氣進行吸附, 將其濃縮為小風量高(gāo)質量濃度的氣(qì)體後再進行催化氧(yǎng)化處理。

隨著新環保法規的修訂(dìng)出台與各(gè)地對VOCs排放限製的嚴控, 行業對VOCs治理設備提出了(le)更高的要(yào)求。相比於單一VOCs廢氣處理設備, 沸石轉輪-催化氧化組合裝置具有設備體積(jī)小、去除效率高、安全性與經濟性良好的多重優勢,這也將是未來VOCs 廢氣治理裝置的主(zhǔ)流(liú)發(fā)展方向(xiàng)。

1 沸(fèi)石(shí)轉輪-催化氧化裝置原理

目前國內包裝印刷行業廢氣具有排放風量大、質量濃度(dù)低、廢氣成分複雜等特點,且一般為(wéi)有組織排放。對於(yú)大風量(liàng)低質(zhì)量濃(nóng)度VOCs廢氣而言,僅通過催化氧化或焚燒裝置單獨進行處理(lǐ)時, 一(yī)次設備的投資費用大,後期運行成本較高;采用沸石轉輪-催化氧化(huà)技術的(de)VOCs廢氣處理裝置可先對大風量低質量濃度的廢氣進行分離濃縮, 使其形成高(gāo)質量濃度、小風量的氣體後再進行催(cuī)化氧化處理。

1.1 沸石轉輪- 催化氧(yǎng)化裝置工藝流程

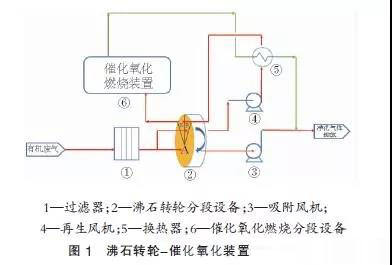

VOCs沸石轉輪-催化氧(yǎng)化裝(zhuāng)置采用沸(fèi)石濃縮與催化劑氧化組合技術,由多級過濾器、沸石轉輪、吸附風機(jī)、脫附風機、換熱器、催化氧化(huà)裝置等分段(duàn)設備組(zǔ)成,具體見圖1。

含有(yǒu)VOCs 的有機廢氣先經過初步多級(jí)過濾後,由(yóu)鼓風機(jī)送至沸石轉輪分段(duàn)裝置吸附區(A 區)進行吸附處理,生成的潔淨空氣被直接排出。隨著沸石轉輪的不停旋轉,已飽和的轉輪吸附區部分轉至(zhì)再生區(R 區),接受來自反(fǎn)向高溫再生空氣的吹洗並

進行脫(tuō)附。脫附後的(de)高質量濃度有機廢氣直接進入催化氧化裝置進行氧化分解。經過脫附區的VOCs廢氣(qì)隨後旋轉進入冷卻區(P 區),降(jiàng)溫後返回吸附區進行循環操作。由於脫附再生區的空氣風量一般僅為處(chù)理區風量的1/10, 因此再生後廢氣中的VOCs質量濃度約為濃縮前的10 倍。

沸石(shí)轉輪再生(shēng)濃(nóng)縮後的高質量濃(nóng)度(dù)有機廢氣被吹入下遊(yóu)催(cuī)化氧化裝置,並由燃燒器對其進行升溫,預(yù)熱至350℃後進行催化氧化反應。催化氧化全過程采用(yòng)蜂窩狀鉑(Pt)觸煤,廢氣中VOCs 經催化氧化反應生(shēng)成無毒無害的二氧化碳與水。

通過催化氧化工段後,被排出的(de)淨化氣體溫(wēn)度(dù)約為360 ℃;為充(chōng)分利用餘熱,將催化氧化設備淨化(huà)後的氣體與再生用廢氣進行熱交換,升溫後的再生廢氣用於沸石轉輪脫附區的脫附。

1.2 沸石轉輪(lún)濃縮(suō)分段裝置結構與原理(lǐ)

1.2.1 沸石轉輪的結構(gòu)與組(zǔ)成

當廢氣具有(yǒu)大風量低質量濃度的特性時,可利用沸石轉輪內部分子篩低溫高吸附(fù)與高溫高(gāo)脫(tuō)附的特點,對有機廢氣進行吸附(fù)-脫附(fù)濃縮。所產生廢氣的質量濃度約為原(yuán)氣體質量濃度的10~20 倍,為後續催(cuī)化氧化處理節約了設備與運營成本。

沸石濃(nóng)縮轉輪結構(gòu)分為吸(xī)附區(A 區)、再生(shēng)區(R 區)與冷卻區(P 區)。由加(jiā)工好(hǎo)的波紋形以(yǐ)及平(píng)板狀陶瓷纖維紙采用無機黏合的方式(shì)製成蜂窩狀(zhuàng)轉輪,再將具有疏水性的沸石分子篩塗抹在轉輪通道上,使其(qí)具有吸附性。沸石分子(zǐ)篩的化學通式(shì)為Mx/m[(AlO2)x·(SiO2)y]·zH2O,是一種結晶矽酸鋁金屬鹽的多(duō)孔晶(jīng)體,其中(zhōng)的矽氧四麵體和鋁氧四麵體通過共享(xiǎng)氧原子相互連接形成骨架結構。分子(zǐ)篩晶體的內部具有不同大小(xiǎo)的孔穴, 可以吸附比自身孔徑小的分子,排出比其孔徑大的分子(zǐ)。包裝(zhuāng)印刷行業廢氣的相對濕度(dù)一般小於70%, 沸石轉輪對VOCs 的吸附率可達到90%以上。隨著廢氣相對濕度的增(zēng)加,吸附效率會有所下降,因此,必要時可在廢氣進入沸石轉輪前對其進行加熱除濕。根據風量,設置沸(fèi)石轉(zhuǎn)輪以1~6 r/h 的速率進行(háng)旋轉。

1.2.2 沸(fèi)石轉(zhuǎn)輪適用風量與VOCs質量濃度

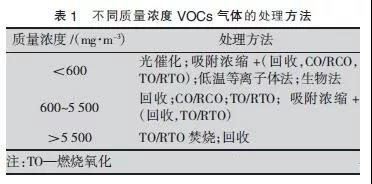

針對不同VOCs質量濃度的廢氣, 所采用的處理方式不盡相同, 而沸石轉輪常被用於大風量低質量濃度有機物(wù)廢氣的濃縮處理。不同(tóng)質量濃度VOCs氣體的處理方法見表1。

對於VOCs 質量(liàng)濃度低於600 mg/m3 的大風量廢氣, 采用(yòng)沸石轉輪濃縮裝置(zhì)可達到後續(xù)節能處理的目(mù)的。根據目前轉輪的直徑與厚度,在質量濃度低於600 mg/m3的情況下,可處(chù)理風量範圍為0.4~18m3/h。

1.2.3 沸(fèi)石轉輪對(duì)包裝印刷廢氣中VOCs的吸附曲線

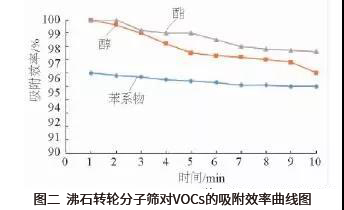

包裝印刷行業(yè)廢氣中主要(yào)含有鄰二甲苯、異丙醇、乙酸乙酯、己二酸等苯係(xì)物,醇類及酯類物質,因此需要對沸石轉輪上的(de)疏水性分子篩進行吸附效率評價。根據吸附效率與時間的關(guān)係對沸石轉輪分子(zǐ)篩的吸附性能進行了相關實驗, 分別采用(yòng)質量濃度為500 mg/m3 的苯係物、400 mg/m3 的醇類物以及300mg/m3 的酯類物質作為處理廢氣成分。結(jié)果見(jiàn)圖(tú)2。

圖2表明,對於包裝印刷行業廢氣中含有的VOCs物質(即苯係物、醇類與酯類物質),疏水性分子篩均能進行有效吸(xī)附。

1.3 催化氧化分段(duàn)裝置結構與原理

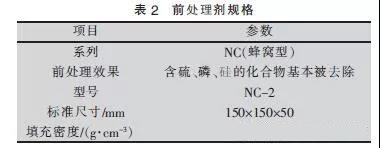

催化(huà)氧(yǎng)化分段裝(zhuāng)置采用貴金屬(shǔ)Pt 作催化劑,對沸石轉輪處理後的高質量(liàng)濃度廢(fèi)氣進行預熱並將其催(cuī)化(huà)氧化分解(jiě)。其原理在於(yú)借助催化劑降低反(fǎn)應活化能, 使得氧化反應發生在較低的起燃溫度(250~400 ℃)。由於待處理廢氣(qì)中(zhōng)可能含有(yǒu)使催化劑中毒的物質(含硫、磷、矽等(děng)元素的化合物),因(yīn)此需在前端設置(zhì)預處理工序, 即(jí)采用(yòng)陶瓷為(wéi)載體的前處理劑(見表2)對(duì)使催化劑中毒的物質進行攔截。當進入(rù)催化劑室的高質量濃度廢氣溫度較低時, 可通過燃燒器(qì)對其進行預熱(rè),使溫度上升至350 ℃;由於該溫度為氧化催化劑*佳活性溫度, 此時VOCs 的處理效率可達95%以上。

溫度不同時, 催化(huà)劑對VOCs 的處理活性效率也不同,因此需要尋找催化劑的*佳使用溫度。根據VOCs 廢氣中含有的主要有機揮發物(正己烷、二甲苯、苯、乙醇等物質),在不同入口溫度(dù)條件下對其進行轉化率測試評價,結果見圖3。

由圖3 可知,在(zài)350 ℃下,主要(yào)的(de)揮發性有機物質基本可被催化劑氧化(huà)去除。

2 包裝印刷行業廢氣的組成與測(cè)試排放標準

2.1 包裝(zhuāng)印刷行業VOCs廢氣主要成分

包裝印刷行業所產生的VOCs 廢氣中主要含有鄰(lín)二甲苯、異丙醇、甲氧基丙醇、乙(yǐ)酸乙酯、乙酸丙(bǐng)酯、己二酸等苯係物、酯類與醇類物質。

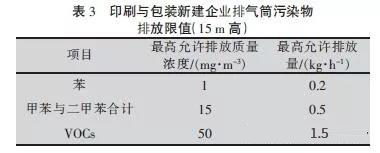

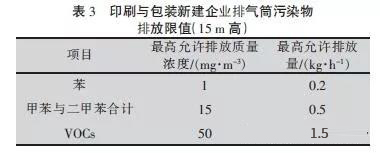

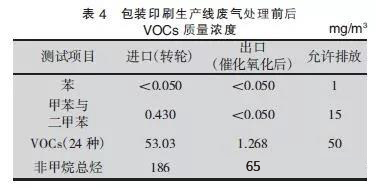

2.2 包(bāo)裝印刷行業測試排放標(biāo)準

當前我國各省采用的VOCs控(kòng)製標準不(bú)盡相同,*常(cháng)用的標準為天津地標DB 12/524—2014《工業企業揮(huī)發性有機(jī)物排放控製標準》, 其中對苯、甲苯、二甲苯與VOCs 的排放要求見表3。相應測試方法采用HJ 734—2014《固(gù)定汙染源廢氣揮(huī)發(fā)性有機(jī)物的測定固(gù)相吸附-熱(rè)脫附/氣相色譜-質(zhì)譜法》,其中VOCs 測試內容為24 項:丙(bǐng)酮、異丙醇、正己烷、乙酸乙酯、苯六甲基二矽氧烷、3-戊酮、正庚烷、甲苯、環戊酮、乳酸乙酯、乙酸丁酯(zhǐ)(醋酸丁酯)、丙二醇單甲醚(mí)乙酸酯、乙苯、對(duì)/間二甲苯、2-庚酮、苯乙烯、鄰二甲苯、苯甲醚(mí)、苯甲醛、1-癸烯、2-壬酮、1-十二烯等。

3 沸(fèi)石轉輪(lún)-催化氧化裝置的效果分析與(yǔ)經濟性對比

3.1 應用案例

某包(bāo)裝印刷生產線所排(pái)放的廢氣中含VOCs,質(zhì)量濃度(dù)約為53.03 mg/m3,風量為15 000 m3/h,當(dāng)地采用DB 12/524—2014, 分別對苯、甲苯、二甲(jiǎ)苯、VOCs 進行排放(fàng)限製(zhì)。

由於包裝(zhuāng)印刷生產(chǎn)線(xiàn)VOCs 廢氣的(de)質量濃度偏低(dī)(<600 mg/m3),需采用沸石轉輪- 催化氧化裝置對廢氣進行濃縮後再作加熱催化氧化(huà)處理。6條生產線入口風量Q1=1 5 000 m3/h,每(měi)天生產16 h,工作日按330 d/a計(jì)算,那(nà)麽每年(nián)排放(fàng)的VOCs的總量約為:m 總=53.03 mg/m3×15 000 m3/h×5 280 h≈4.2 t/a。經(jīng)沸石轉輪- 催化氧化裝置處理前後的廢氣VOCs質量濃度見表 4。

根據實際測量結果可知,沸石轉輪- 催化氧化裝置對大風(fēng)量低質量濃度包裝印刷廢氣中VOCs 的去除效率高達(dá)98.01%,處理後的氣體符合允許排放質量濃度的要求。

3.2 不同(tóng)燃料(liào)經(jīng)濟性對比

沸石轉輪- 催化(huà)氧化設備中的催化氧化工段可(kě)采(cǎi)用液化天然氣(LNG)、液化(huà)石油(yóu)氣(LPG)或電能(néng)作(zuò)為裝置運行能(néng)源,因此長期使用時需對裝置運(yùn)行的經濟(jì)性作評價對比,尋找*經濟的使用能源。由於沸石轉輪(lún)工段均采用電能,因此僅對催化氧化工段(duàn)的(de)運行(háng)能源進行計算。考慮到氣體經過沸石轉輪後溫度上升、風量大幅減小,所計算出的數值差異小、參考性較弱,因(yīn)此按原入口氣(qì)體溫度與風量對催(cuī)化氧化(huà)工況進行放大對比計算。

包裝印刷生產線廢氣(有組織排放)的排放量:15 000 m3/h;VOCs 初始質量濃度:53.03 mg/m3(主要成分為丙酮、甲苯(běn)、乙酸乙酯(zhǐ)等);運行天數為(wéi)330 d/a;日運(yùn)行時間為16 h,其中裝置啟動時間為30 min;催(cuī)化氧(yǎng)化段用熱值為36843.84 kJ/m3;LNG的價格為3.6元/m3,LPG 的價格為4.2 元/kg,電能的價(jià)格為0.7元/(kW·h)。

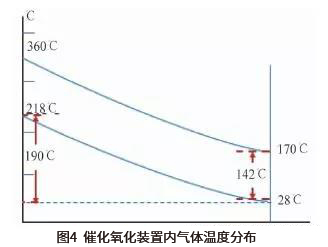

工(gōng)況:入口氣體溫度T1=28 ℃,處理設備一次(cì)換熱氣體溫度T2=218 ℃,催化氧化後氣體溫度T3=360,廢氣餘熱利用換熱後出口溫度T4=170 ℃。換熱溫度差值詳見圖4。

設(shè)需要熱量為Q;LNG 使用(yòng)量為G;LPG 使(shǐ)用量為P;電能消耗為E。則:

Q=250 (m3/min)×60 (min/h)×(360-218)℃ ×1.293(kg/m3)×1.005[kJ/(kg·℃)]=2 767 860.45 kJ/h

G=2 767 860.45(kJ/h)/36 843.84(kJ/m3)=75.1m3/h

費用G1=75.1(m3/h)×3.6(元/m3)×330(d/a)×24(h/d)=2 141 580 元/a

P=2 767 860.45 (kJ/h)/50 798.44 (kJ/m3)×1.96(kg/m3)=106.78 kg/h

費用P1=106.78 (kg/h)×4.2 (元(yuán)/kg)×330(d/a)×24 (h/d)=3 551 828 元(yuán)/a

E=2767860.45 (kJ/h)/3600.68 (kJ/kW)=768.6 kW/h

費用(yòng)E1=768.6 (kW/h)×0.7[元/(kW·h)]×330(d/a)×24(h/d)=4 261 028 元/a

G1∶P1∶E1=1∶1.7∶2

不同能源(yuán)的運行費(fèi)用對比結果表明(míng),采用LNG為原料(liào)時催化(huà)氧化工段(duàn)的設備經(jīng)濟性*佳。

沸石轉輪- 催化(huà)氧化裝置(zhì)在初期投資與(yǔ)能源消耗方麵具有(yǒu)明顯的(de)經濟優勢,並且裝置的低溫燃燒安全(quán)性(xìng)好,催化劑的使用(yòng)壽命長,大大降低了(le)裝置維(wéi)護成本。

針對大風量低VOCs質量濃度的包裝印刷廢氣治理,沸石轉輪- 催化氧化一體型淨化裝置(zhì)具有高效、安全、經濟的特點(diǎn),對廢氣中苯係物、酯類、醇(chún)類物質的吸附效率可達90%~97%。沸石轉輪用分子篩(shāi)材(cái)質不可(kě)燃、安全(quán)性好,可在高溫下進行脫附再生,其使用壽命長達5~10 年。催化氧化工段(duàn)所采(cǎi)用的氧化催(cuī)化劑VOCs處理效率高(95%~98%),對於間歇性工況廢氣,催(cuī)化氧化比蓄熱式(shì)催化燃燒法更加節能。氧化反應采(cǎi)用的催化劑使(shǐ)用壽(shòu)命長,平(píng)均5 年更換一次,並(bìng)可作再生處理。整體裝置采用低溫燃燒,既節約能源又具有極高的安全性。但使用(yòng)過程中也需防止諸如因滾輪內積聚高質量濃(nóng)度VOCs 而導致悶燒等情況的發生,因此需要對設備進行監控與保養。

在工業迅速發展及(jí)環境保護形勢(shì)日益嚴峻的(de)今天(tiān),沸石轉輪- 催化氧化裝置(zhì)將會得到更廣泛的認可(kě)及應用。

版權(quán)聲明:本網注明來源(yuán)為“環亞環保”的文字(zì)、圖片內容,版權(quán)均屬本站(zhàn)所有,如若轉載,請注明本文出(chū)處:http://www.whhzyfl.com 。同時本網轉載內容僅為傳播資訊,不代表本網觀(guān)點。如涉及(jí)作品內容、版權和其它問題,請與本網站聯係,999二区在线將在及時刪除內容。

沸石分子篩濃縮+氧化處(chù)理

沸石分子篩濃縮+氧化處(chù)理